網(wǎng)絡(luò)化制造中的數(shù)控單元及關(guān)鍵數(shù)控技術(shù)

隨著工業(yè)4.0和智能制造浪潮的推進(jìn),網(wǎng)絡(luò)化制造已成為現(xiàn)代制造業(yè)轉(zhuǎn)型升級(jí)的核心方向。在這一背景下,數(shù)控單元作為制造現(xiàn)場(chǎng)的“執(zhí)行終端”,其角色與功能發(fā)生了深刻變革,而支撐其高效、智能運(yùn)行的關(guān)鍵數(shù)控技術(shù)也面臨著新的機(jī)遇與挑戰(zhàn)。本文將探討網(wǎng)絡(luò)化制造環(huán)境下的數(shù)控單元定位,并分析其中的關(guān)鍵數(shù)控技術(shù)。

一、網(wǎng)絡(luò)化制造中的數(shù)控單元:從孤立設(shè)備到智能節(jié)點(diǎn)

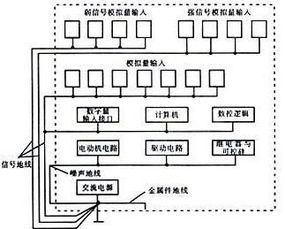

傳統(tǒng)制造模式中,數(shù)控機(jī)床往往是信息孤島,主要依賴本地編程與操作。而在網(wǎng)絡(luò)化制造體系中,數(shù)控單元通過(guò)工業(yè)網(wǎng)絡(luò)(如工業(yè)以太網(wǎng)、5G、TSN等)與企業(yè)資源計(jì)劃(ERP)、制造執(zhí)行系統(tǒng)(MES)等上層管理系統(tǒng)深度集成,轉(zhuǎn)變?yōu)橐粋€(gè)可實(shí)時(shí)通信、遠(yuǎn)程監(jiān)控與管理的智能網(wǎng)絡(luò)節(jié)點(diǎn)。

具體而言,網(wǎng)絡(luò)化數(shù)控單元具備以下特征:

- 互聯(lián)互通:能夠?qū)崟r(shí)上傳加工狀態(tài)、設(shè)備狀態(tài)、質(zhì)量數(shù)據(jù),并接收來(lái)自ERP/MES的工單、工藝程序、參數(shù)指令。

- 狀態(tài)可視:實(shí)現(xiàn)設(shè)備運(yùn)行狀態(tài)、加工進(jìn)度、故障報(bào)警的遠(yuǎn)程可視化監(jiān)控。

- 柔性響應(yīng):能夠快速響應(yīng)生產(chǎn)計(jì)劃的動(dòng)態(tài)調(diào)整,接受遠(yuǎn)程任務(wù)調(diào)度與程序管理。

- 數(shù)據(jù)源頭:成為制造大數(shù)據(jù)的重要采集端,為生產(chǎn)分析、預(yù)測(cè)性維護(hù)、工藝優(yōu)化提供數(shù)據(jù)基礎(chǔ)。

這一轉(zhuǎn)變使得制造過(guò)程更加透明、敏捷,為構(gòu)建數(shù)字化工廠奠定了堅(jiān)實(shí)基礎(chǔ)。

二、支撐網(wǎng)絡(luò)化制造的關(guān)鍵數(shù)控技術(shù)

要實(shí)現(xiàn)數(shù)控單元從“設(shè)備”到“智能節(jié)點(diǎn)”的躍遷,離不開(kāi)一系列關(guān)鍵數(shù)控技術(shù)的支撐與發(fā)展。

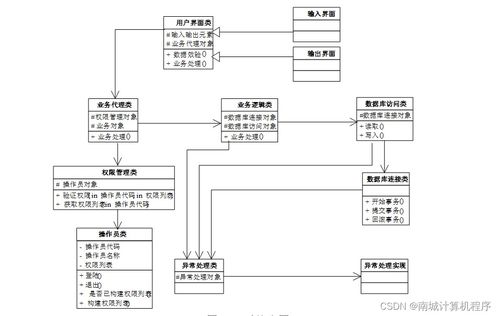

- 開(kāi)放式數(shù)控系統(tǒng)技術(shù):封閉、專有的數(shù)控系統(tǒng)難以適應(yīng)網(wǎng)絡(luò)化集成需求。開(kāi)放式數(shù)控系統(tǒng)(基于PC、采用標(biāo)準(zhǔn)化接口和通信協(xié)議)為第三方軟件集成、功能定制以及與企業(yè)信息系統(tǒng)的無(wú)縫連接提供了平臺(tái),是網(wǎng)絡(luò)化制造的底層技術(shù)基石。

- 數(shù)控程序分布式管理與網(wǎng)絡(luò)化傳輸技術(shù):取代傳統(tǒng)的物理介質(zhì)(如U盤(pán))傳遞加工程序。通過(guò)DNC(分布式數(shù)控)系統(tǒng)或集成在MES中的模塊,實(shí)現(xiàn)加工程序的集中管理、版本控制、安全加密,并通過(guò)網(wǎng)絡(luò)直接下發(fā)至指定機(jī)床,大幅提高程序管理效率和準(zhǔn)確性。

- 基于標(biāo)準(zhǔn)的數(shù)據(jù)交換與接口技術(shù):為了實(shí)現(xiàn)與ERP、MES等系統(tǒng)的順暢交互,數(shù)控單元需要支持通用的數(shù)據(jù)交換標(biāo)準(zhǔn),如MTConnect(針對(duì)機(jī)床數(shù)據(jù))、OPC UA(用于安全、跨平臺(tái)的數(shù)據(jù)通信)等。這些標(biāo)準(zhǔn)協(xié)議確保了不同廠商設(shè)備與系統(tǒng)之間數(shù)據(jù)的語(yǔ)義一致性和互操作性。

- 在機(jī)測(cè)量與加工過(guò)程監(jiān)控技術(shù):集成在數(shù)控系統(tǒng)中的測(cè)頭、傳感器以及力、振動(dòng)、溫度監(jiān)控模塊,能夠?qū)崟r(shí)采集加工過(guò)程中的幾何尺寸與物理量數(shù)據(jù)。這些數(shù)據(jù)通過(guò)網(wǎng)絡(luò)反饋,可用于實(shí)現(xiàn)加工質(zhì)量在線檢測(cè)、工藝參數(shù)自適應(yīng)調(diào)整、刀具磨損與斷刀監(jiān)測(cè)、預(yù)測(cè)性維護(hù)等,提升制造過(guò)程的智能化和可靠性。

- 數(shù)字孿生與虛擬調(diào)試技術(shù):在網(wǎng)絡(luò)化制造環(huán)境中,可以為物理數(shù)控單元?jiǎng)?chuàng)建高保真的數(shù)字孿生模型。在虛擬環(huán)境中進(jìn)行加工仿真、程序驗(yàn)證、碰撞檢測(cè)和性能優(yōu)化,再將驗(yàn)證無(wú)誤的程序和參數(shù)下發(fā)至物理機(jī)床執(zhí)行,能夠顯著減少實(shí)際調(diào)試時(shí)間、降低廢品率和設(shè)備碰撞風(fēng)險(xiǎn)。

- 邊緣計(jì)算與數(shù)據(jù)預(yù)處理技術(shù):面對(duì)海量的現(xiàn)場(chǎng)數(shù)據(jù),全部上傳至云端可能帶來(lái)延遲和帶寬壓力。在數(shù)控系統(tǒng)或鄰近的網(wǎng)關(guān)設(shè)備中嵌入邊緣計(jì)算能力,對(duì)數(shù)據(jù)進(jìn)行本地實(shí)時(shí)處理、濾波和特征提取,只將關(guān)鍵結(jié)果或聚合數(shù)據(jù)上傳,可以提高系統(tǒng)響應(yīng)速度并優(yōu)化網(wǎng)絡(luò)資源。

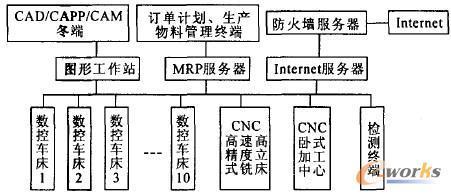

三、與企業(yè)信息系統(tǒng)的集成:以ERP/MES為核心

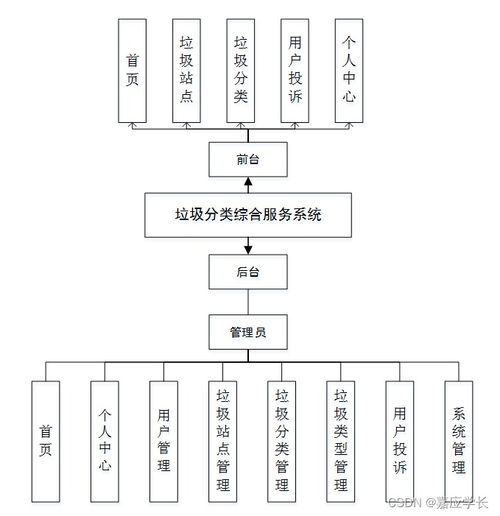

網(wǎng)絡(luò)化制造的成功實(shí)踐,離不開(kāi)數(shù)控單元與以ERP(企業(yè)資源計(jì)劃)、MES(制造執(zhí)行系統(tǒng))為核心的企業(yè)信息系統(tǒng)的緊密集成。例如,用戶可能通過(guò)“拓步ERP”等系統(tǒng)軟件平臺(tái),尋求生產(chǎn)管理、倉(cāng)庫(kù)管理、文檔管理的解決方案。在這種架構(gòu)下:

- ERP負(fù)責(zé)宏觀的資源計(jì)劃與訂單管理,將生產(chǎn)工單下達(dá)至MES。

- MES作為車(chē)間層調(diào)度中樞,將工單分解為具體的作業(yè)指令、工藝路線和數(shù)控程序,調(diào)度并下發(fā)至相應(yīng)的網(wǎng)絡(luò)化數(shù)控單元。

- 數(shù)控單元執(zhí)行加工,并將實(shí)時(shí)狀態(tài)、完工匯報(bào)、物料消耗、質(zhì)量數(shù)據(jù)通過(guò)MES反饋給ERP,形成“計(jì)劃-執(zhí)行-反饋”的閉環(huán)。

這種集成使得從訂單到產(chǎn)品的全過(guò)程實(shí)現(xiàn)數(shù)字化管控,提高了生產(chǎn)計(jì)劃的可行性、資源利用率和訂單交付的準(zhǔn)時(shí)性。

網(wǎng)絡(luò)化制造中的數(shù)控單元,已不再是獨(dú)立的加工設(shè)備,而是融入企業(yè)數(shù)字化神經(jīng)網(wǎng)絡(luò)的智能終端。開(kāi)放式架構(gòu)、標(biāo)準(zhǔn)化通信、實(shí)時(shí)數(shù)據(jù)交互、智能監(jiān)控等關(guān)鍵數(shù)控技術(shù)是賦能這一轉(zhuǎn)變的引擎。隨著人工智能、工業(yè)互聯(lián)網(wǎng)平臺(tái)的深入應(yīng)用,數(shù)控單元將變得更加自主、協(xié)同與智能,持續(xù)推動(dòng)制造業(yè)向高效率、高柔性、高品質(zhì)的方向發(fā)展。企業(yè)在推進(jìn)網(wǎng)絡(luò)化制造時(shí),不僅需要關(guān)注先進(jìn)的數(shù)控設(shè)備本身,更應(yīng)重視其與ERP、MES等系統(tǒng)軟件的集成能力與數(shù)據(jù)流貫通,從而真正釋放數(shù)字化制造的巨大潛力。

如若轉(zhuǎn)載,請(qǐng)注明出處:http://www.intvc.com.cn/product/49.html

更新時(shí)間:2026-01-07 15:18:46